材料已逐渐成为闪亮的新星。但第三代半导体材料应用还不够广泛,除了成本因素外,磁性材料频率还难以跟上第三代半导体材料的步伐,这些因素都构成掣肘第三代半导体材料发展的重要原因。

在第三代半导体材料对电感变压器提出高频化要求的同时,绝缘线作为原材料,也面临着更高的技术要求和难点。而彼利奥作为深耕绝缘线材的生产商,为顺应第三代半导体材料的发展,推出了更高性能的绝缘线 完整的生产工艺流程

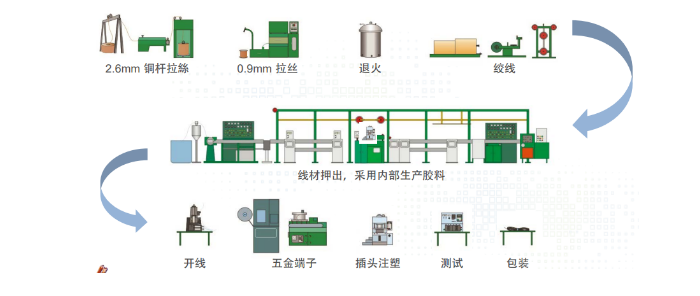

彼利奥拥有着完整的绝缘线材生产流程。绝缘线mm铜杆拉丝开始,经过退火、绞线等工艺流程的加工,再采用内部生产的胶料线材押出、开线、五金

的制作、插头注塑的组装,最后经过严格的测试和包装环节,成功地生产出满足客户需求的优质绝缘线材。这种生产流程具有高效、灵活和可持续性的特点。

据彼利奥销售经理王振岗介绍,彼利奥做膜包线年了,已经拥有成熟齐全的,包括VDE认证和UL认证。“膜包线的膜也是我们自己生产的,用自己做的膜的好处是质量各方面都好控制,成本也会更合理。”

设备全线运作,如电极测试、温升检测、绝缘阻抗、高低温测试、老化试验、 扭力测试、摇摆测试、阻燃等级测试等。其中,电感

等离子体发射光谱仪ICP设备从德国SPECTRO进口,可与SGS/UL测试机构保持一致,能检测包括铅(Pb)、镉(Cd)、水银(Hg)、铬(Cr)等在内的RoHS限制的禁用物质浓度。其测试方法遵循IEC 6231 Ed.1 111/54/CDV和EN1122:2001的标准。此外,实验室还采用了GC-MS 气相色谱联用仪。这款设备从日本岛津购入,能检测RE

H高度关注物质清单(SVHC),其测试方法遵循ASTM D3421-75的标准。彼利奥还拥有全自动及半自动生产设备,能够覆盖裁线、打端子、包装等多个环节。这些各式自动化生产设备大幅减省了工时,同时也提升了产能、质量,避免了人为错误。

在第三代半导体材料高速发展下,高频化所带来的降损耗问题已经成为绝缘线材企业乃至电感变压器企业需要共同解决的问题。而第三代半导体材料的发展也让原本主流的三层绝缘线也因为空间效率和环保等因素被更多的新材料所替代,包括膜包线、完全绝缘线和新绝缘线材。

不同于普通绝缘线材,膜包线是在导线或漆包绞合线表面按照一定的重叠率包覆像样的薄膜作为绝缘层的电磁线。膜包线具有高频性能好、绝缘强度高、耐热性能好、耐强辐射等优点,可应用于层间放电电压要求较高的电感变压器产品和有耐高温、耐强辐射要求的

、电感变压器、仪表等。使用多股膜包线可以有效降低趋肤效应,将导线拉成许多细股线并分别进行绝缘处理,可以增加导线表面积,从而降低单位长度的

,减小趋肤效应。为迎合第三代半导体材料及市场的需求,彼利奥推出了一系列膜包线新技术新产品。其中方形膜包绞线采用创新技术,通过对多股绞合线进行方形处理,形成矩形结构,从而增加了绞线的紧密度。方形膜包绞线在绕制时更加紧密,提升了槽满率,使得功率更大。根据不同的客户需求,绞线加工后可以选择不同的绝缘线材进行绕包,如聚酯薄膜、聚酰亚胺薄膜等,绕包方式可采用重迭绕包、对缝绕包或间隙绕包等。

,保证线材的耐热绝缘性能,同时优质的膜材对内部导线起到了重要的保护作用,增加了产品的耐磨性能和耐热性能。值得一提的是,方形膜包绞线mm以上,使得绞线能适应各种应用场景的需求。得益于第三代半导体材料的发展,膜包线有了更广泛的发展空间。王振岗表示,彼利奥目前生产的膜包线广泛应用于新能源汽车和

领域,包括充电桩、车载充电机OBC、DC-DC、无线充电等快速发展应用范围,营收已占据公司总营收的50%。“随着PFAS无卤要求在2025强制推行,未来膜包线将大概率替代三层绝缘线。”他补充道。小结

之间,为产品提供高效的保护和稳定的连接。第三代半导体材料的发展对绝缘线材提出更高的技术要求时,也带来了更多的机遇。彼利奥拥有成熟的生产流程管控,产品性能和规模均处于行业前列,发展前景广阔。

一站式服务 /

新南威尔士大学悉尼分校使用 Jetson 平台在节能竞赛中胜出。 在本年度全球规模最大的太阳能车竞赛中,新南威尔士大学 Sunswift 赛车车队

系统测试研究 /

结构和系统的门道,一直是各大主机厂内部不断探讨和研究的重点课题。 今天我们从头到尾来看看,

结构技术要求 /

!我们的团队参加了此次盛会,展示了我们最前沿的互联传感器技术和创新解决方案。从智能物联网设备

电驱系统高压承载的零件之一。由于空间问题,高压铜排之间或者铜排与壳体之间的间隙往往很小。在这样的情况下,就需要一个

零件设计 /

转型 文章出处:【微信公众号:westwell西井科技】欢迎添加关注!文章转载请注明出处。

转型 /

【国产FPGA+OMAPL138开发板体验】(原创)4.FPGA的GPMC通信(ARM)EDMA

全国大学生计算机系统能力大赛操作系统设计赛-LoongArch 赛道广东龙芯2K1000LA 平台资料分享

服务热线:

服务热线: